项目背景:

随着数字化工厂建设的不断发展,流程工业控制中出现了多学科间的相互渗透与交叉;同时,信号处理技术、计算机技术、通信技术及计算机网络与自动控制技术的结合使过程控制开始突破自动化孤岛模式,出现了集控制、优化、调度、管理和经营于一体的综合自动化新模式,MES就是这种新模式下的一项重要技术和应用。

业务需求:

流程制造包括重复生产和连续生产两种类型,重复生产又叫大批量生产,与连续生产有很多相同之处,区别仅在于生产的产品是否可分离。为了实现生产的有效控制和管理,低成本、高品质、高效率的生产运作成为制造业赢得市场的关键,而导入一套行之有效的流程制造业生产控制系统成为了关键。

解决方案:

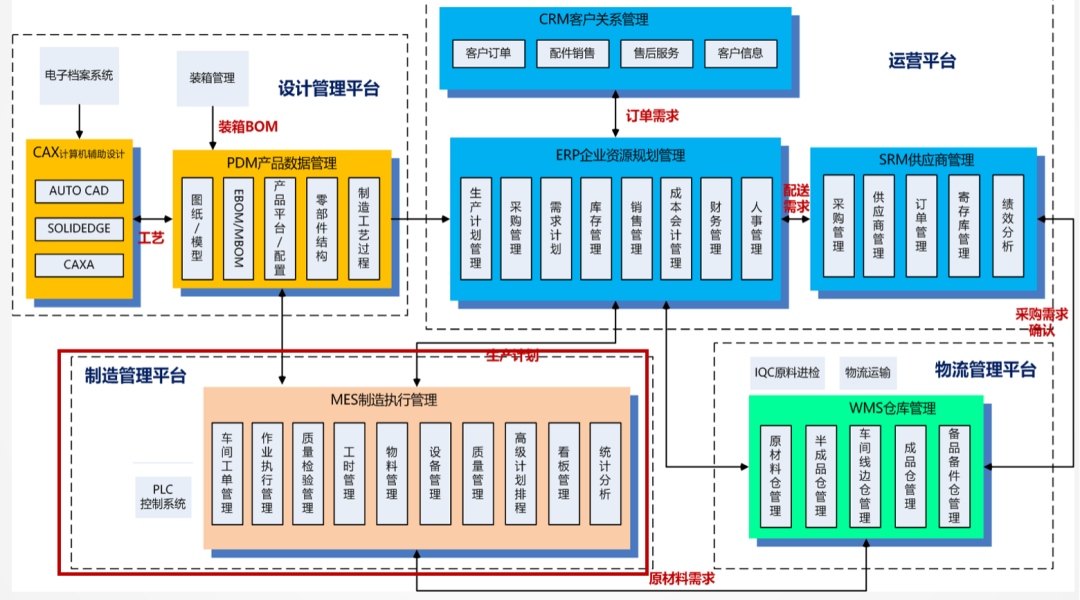

制造业受物料、客户订单变化以及复杂的生产现场等因素影响,排产策略和规则以及现场的数据支持通过MES及时进行反馈对接,使排产辅助平台的建设和应用成为可能,计划的下达,拆分,排产查询,发布等,可以充分共享,减轻排产压力,提高效率和准确性。

项目优势:

制造现场:使制造过程透明化,敏捷响应制造过程中的各类异常,保证生产有序进行;

生产计划:根据生产资源和排产因素优先级,合理安排生产,提高整体生产资源利用率;

生产物流:根据生产节拍配料,提高物料配送准确率,减少停工待料问题;

生产质量:生产管过程质量管控和数据监控,有效的控制产品质量;

制造决策:使决策依据更详实,决策过程更直观,决策结果更合理;

协同管理:解决各环节信息不对称问题,减少沟通成本,支撑协同制造。

客户受益:

可以实现精确的生产计划排线,材料供需模拟计算后,使得车间能提前进行生产准备;

为企业车间生产资料建立统一信息档案,实现车间现场的集成管控,提升企业的车间管理能力,使管理人员迅速掌握产出、效率、生产损耗、线上库存等资料,还可以让物料控制人员迅速掌握生产损耗状况,以便即时补料,以免断料停线;

优化生产配置,加强车间系统管理,有效的节约成本,增强企业竞争力。

适用行业和环节:

适用于化工(塑料、药品、香精香料等)、化妆品、炼油、冶金、食品、造纸、集成电路等行业。